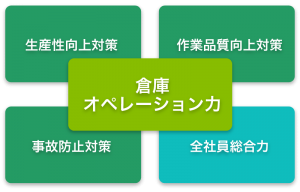

製造倉庫~SPまでを担う【倉庫オペレーション力】

倉庫オペレーション力について

合通トラスコでは、「生産物流部」「販売物流部」「一般物流部」における倉庫オペレーショにおいて、(1)生産性向上対策 (2)作業品質の向上対策 (3)事故防止対策 の ❝ 3つの要素 ❞ を組み合わせ、全社員での正しいルールの創造・実践・改善を行い、「輸送」工程と連動した 倉庫オペレーション品質の維持・向上に努めています。

事故防止対策について

合通トラスコでは、倉庫オペレーションにおいて、「慣れ」が事故を起こす大きな要因の一つであると認識し、基本作業を徹底的に施行するような対策に取り組んでいます。 基本作業を徹底的に行い「作業を文化にすること」こそが、事故を防止する最も有効な手段であると考えています。

下記、1日に大型車数百台の荷役作業を行う【生産物流部】の取組み事例を紹介します。

(事例❶)指さし確認の徹底

構内におけるリフト後退時の「指さし確認」は、安全対策としての基本動作となります。但し、この基本行動を「作業文化レベル」に至るまでには、地道な努力が必要であるとも考えています。

合通トラスコでは、「指さし確認」を作業文化として定着させるため、構内長をトップに「指さしプロジェクト」を発足。職場ミーティングなどを続け、「作業文化レベル」まで定着することができました。今後も、地道に基本動作と作業を継続し、事故防止につなげていきたく考えています。

事例❷)一旦停止場所表示「スターマーク」

構内は死角が多く、死角に侵入する前に「一旦停止」を励行することも、安全対策として基本動作の一つになります。 慌ただしく作業をしていると、基本動作を省きたくなる事もあるかも知れません。

合通トラスコでは、リフトオペレータや歩行者の方々に、「一旦停止」の気付きや再確認の意識をもっていただき、確実に実行していただくために、作業関係者にて議論を重ねた結果、積極的に行動を起こしていただくために、危険をイメージする表記ではなく、地面に「スターマーク」を表示するに至りました。

(事例❸)自動倉庫オペレーショントラブルシューティング

合通トラスコでは、お客様の自動倉庫オペレーションはもとより、トラブル発生時の初動対応や未然防止対策を任されています。 24時間365⽇稼働する⾃動倉庫のトラブルは、 出荷作業の停⽌に直結し、お客様の戦略的SCMに影響を及ぼすだけではなく、その後の「ロジスティクス全体の品質の乱れ」を⽣み出す原因にもなり得ます。

合通トラスコでは、⾃動倉庫のトラブルによる影響を最⼩限に留めるため、▮トラブル回避のための⾃動倉庫の設備保全活動 ▮ソフトウェアの初期対応 ▮トラブル箇所の設備確認および改善 …などの初期フェーズのトラブルシューティングを⾏っています。

また、万が⼀、⾃動倉庫メーカー様による対応が必要な場合にも、トラブル発⽣時の状況説明を行うとともに、初動対応の⽅法と結果を即時に共有することにより、復旧時間の短縮を図るように努めています。

合通トラスコでは、自動倉庫の初期フェーズのトラブルシューティング も作業品質の向上には欠かせない重要な要素と位置づけ、 マニュアルの整備およびOJTによる様ざまなシチュエーションにおける実地教育も行っています。

作業品質の維持・向上対策について

合通トラスコでは、倉庫オペレーションにおいて品質を維持・向上するためには、事故防止対策の進化・深化に加え、作業工程における「正しいルール」の設定と遵守を徹底的に行うことが、もっとも重要な要素のひとつでであるとも考えています。

「正しいルール」は、作業環境・作業背景・作業目的などにより、常に変化するものであるため、更新を続けながら、日々、作業品質の維持・向上を図っています。

作業品質の維持・向上対策についての【生産物流部】の取り組みの一例をご紹介します。

(事例❶)正しいルールの設定と遵守

合通トラスコでは、倉庫オペレーション経験者を中心とする 「ルール設定委員会」を設置し、作業当事者の目線で、 「作業環境」「作業背景」「作業目的」を明確にしたうえで、「正しいルール」の洗い出しを行います。作業者がなぜそのルールが設定され、遵守しなければならないかを、品質・安全・防止の観点で議論しながら、 「正しいルール」を設定していきます。

見回り_0057_サイズ変更-300x200.jpg)

「正しいルール」を設定した後でも、日々の工程の中では、一瞬の油断や焦りなどが発生することもあり、遵守し続けることは容易ではありません。「作業を文化にする」ためには、チームによるコミュニケーションが重要となってきます。合通トラスコでは、構内長をはじめとするリーダーが、日々、現場を巡回し「声掛け」を徹底することにより、「正しいルール」を遵守しつづけるための啓発活動を行っています。

生産性向上対策について

倉庫オペレーションは、「お客様との接点」「輸送工程との連動」「時期や時間帯」「オペレーション工程」「社内業務工程」など、多くの接点が存在し、常に新しい「課題」が抽出されていくといっても過言ではありません。合通トラスコでは、「課題」の真因を探求し、「改善」を積み重ねることで、倉庫オペレーションの生産性の向上に努めています。

(事例集)生産性向上対策について

| ① トラックの動線変更によるリフト停止時間の改善 | 0.8人日の効果

積み降ろしをするトラックとフォークリフトの動線がクロスするため、走行中のフォークリフトが一時停止をする頻度が高かった。 トラックの動線を変更することで、停止時間が半減し、生産性向上に。 |

| ② お客様毎の仮オーダーの分析による作業効率改善 | 2.4人日の効果

仮オーダーから確定オーダーまで変更度合いが高いため、確定まで作業開始ができず、「一時的×多人数」において作業待ちが発生していた。納品先様毎のオーダー特性(仮から確定間の変更度合い)を分析し、変更の少ない納品先様をグルーピング。1バッチ分の作業単位を生成することにより、先行作業による手待ちを解消。倉庫全体の作業終了時間の大幅な前倒しに成功。 |

| ③リフトオペレーターによるプル型指示書受領による作業効率の改善 | 1.0人日の効果

事務職の業務タイミングによる作業者への指示によって、現場では手待ち時間が発生。一部の作業指示を事務所からのプッシュ型から作業者によるプル型に変更することにより、手待ち時間が解消し、作業効率の改善に成功。 |

| ④ アイテム毎の出荷特性に応じたピッキングパターンの組み合わせによる作業工程の効率化 | 1.3人日の効果

パレットからケース単位で摘み取るべき(ケース出荷主体)アイテムと、パレットからケースを「切り取る」べき(パレットに近い)アイテムを区分し、出荷特性に応じたピッキングパターンを採用。集品ミスの防止対策とあわせ、作業工程の削減に成功。 |

| ⑤ ピッキング順位の変更による荷揃え動線の単純化における作業工程の効率化 | 1.0人日の効果

繁忙期のような荷動きが多い時には、ピッキング順位(荷揃え順位)を誤ると、積込時に「芋ほり」作業が発生する場合があります。積込みから逆算する(後で積む商品を先にピッキングする)ことにより、オペレーターのタッチ回数を減少させ、無駄な移動の削減に成功。 |

-400x400.jpg)

-400x400.jpg)